石墨块热压温度是多少?

高取向石墨块的高温热导率图9显示了由86wt%+32目鳞片石墨和14wt%AR沥青制成的石墨样品在不同温度下的比热容、热扩散率和热导率。从图中可以看出,随着试验温度的升高(25~1000℃),石墨块的比热容逐渐增大,最后趋于稳定;石墨块的热扩散系数和导热系数随着试验温度的升高而逐渐降低,最终趋于平缓。这是因为碳(石墨)材料的热导率主要是由晶格原子的热振动引起的。在一定温度下,晶体中原子的热振动有一定的振幅。石墨晶体受热后,其晶格的热振动加剧,振幅增大,声子运动的阻力也增强。另外,温度越高,声子碰撞的几率越大,平均自由程越短,对应的热阻越大,即热导率越低[5],所以材料的热导率随着测试温度的升高而降低。与石墨材料的导热系数相似,传统金属材料(如铜)的导热系数随着测试环境温度的升高而明显下降。虽然下降幅度不是很大,但是如果在空气气氛中或者有氧环境中温度升高,金属会明显氧化形成一种导热系数非常低的氧化物,所以金属的应用领域和环境受到一定的限制。而石墨材料不存在。

解决了这个问题,在400℃以下的有氧环境下仍然可以使用,特别是在集成电路、封装技术等微纳电子领域。电子元器件的工作环境温度一般在50~100℃以内,石墨材料在此温度下具有较高的热扩散率和热导率(270~370 mm2/s和570 ~ 600 W/(m·k))。结合其低热膨胀系数和良好的热机械性能,通过工艺控制和结构设计,它可以是具有定向(面对面)导热性(受到另一个方向上的低导热性的限制,这可能不足以作为三维块体导热材料)的热管理装置。石墨材料这些独特的热特性决定了它有望在热管理领域部分替代传统金属材料。

沥青结合料的种类和用量沥青结合料在制备石墨材料的过程中起着非常重要的作用。它能包覆鳞片石墨颗粒,将各种大块颗粒粘结在一起,填充内部空隙,形成质地均匀、可塑性好的糊状物,使粘结剂在高温炭化过程中自身焦化形成内聚性焦炭,将大块颗粒结合成一个坚固的整体,使材料制品具有所需的机械强度和其他性能。从图1(b)可以看出,沥青粘结剂涂覆或包裹在天然鳞片石墨表面,经过高温碳化和石墨化后,形成沥青焦和石墨膜/颗粒,覆盖在天然鳞片石墨表面,形成大量石墨制品的表面/界面,对碳(石墨)制品的导热性能有很大影响。不同种类(性质)的沥青结合料形成的焦炭、碳和石墨具有不同的微晶结构和取向,其微晶尺寸和石墨化程度也不同,这将极大地影响石墨材料的导热性能。

金属掺杂处理据报道,添加一些催化颗粒(如Si、Ti、Zr等。)到碳(石墨)材料中可以显著提高石墨材料的热导率。特别是中国科学院山西煤炭化学研究所刘等人[2,10-11]以天然石墨、沥青和掺杂剂(Si和Ti粉)为原料,在2700~3000℃的高温下

在20~30 MPa下热压制备的掺杂石墨的热导率在室温下高达456 ~ 704 W/(m·k),明显高于纯石墨的热导率(351 W/(m·k))。在这项研究中,硅和钛金属粒子分别用于掺杂碳块。在相同的工艺条件下(+32目鳞片石墨,14wt% AR沥青粘结剂,500℃热压,10 MPa压力等。),掺杂石墨块的物理性能如表6所示。从表中可以看出,掺杂得到的石墨制品的体积密度较低,这是由于掺杂后组分间热膨胀系数不匹配(金属的热膨胀系数明显高于石墨)以及高温热处理时形成的碳化物重新分解,导致石墨块的体积密度降低。掺杂石墨块的室温电阻率明显高于未掺杂的纯石墨块,其热扩散率和热导率明显低于未掺杂的石墨块。这与其体积密度的降低、内部石墨片层有序堆积结构的改变以及材料中掺杂颗粒引起的点缺陷或晶界增大引起声子散射不利于声子传播有关[5]。

表1显示了用+32目片状石墨和14wt%不同沥青粘合剂制备的碳块样品在2800℃石墨化后的物理性能。从表中可以看出,以WISCO沥青WG和萘沥青NP为粘结剂制备的石墨块的堆密度较低,这与沥青的软化点、残炭率较低,挥发分含量较高有关(表2)。这两种石墨块具有较高的室温电阻率、较低的热扩散率和热导率,这不仅与它们较低的堆积密度有关,还与WG沥青较高的灰分含量有关。用萘基中间相沥青MP和AR作为粘结剂制备的石墨块的堆积密度较高,这与沥青的软化点、焦炭产率较高和挥发物含量较低有关(表2)。所制备的石墨块具有较低的室温电阻率、较高的热扩散率和热导率,这与其较高的堆积密度和较低的沥青灰分含量密切相关。MP沥青制成的石墨块电阻率最低,为1.27ω·m,室温下的热扩散率和热导率高达386 mm2/s和530 w/(m·k),略低于AR沥青为粘结剂制成的石墨块。这可能与中间相沥青的灰分含量、光学结构和热流动性有关。以东道碳SC沥青为粘结剂制备的石墨块堆积密度不高,高温石墨化后沿石墨块厚度方向略有膨胀,这可能与沥青粘结剂的各向同性结构和性能有关。然而,所获得的石墨块在室温下的电阻率低,并且在室温下的热扩散率和热导率也高。这说明以高软化点、高残炭率的沥青为粘结剂制备的石墨块具有良好的导电性。这些沥青原料在2800℃石墨化得到的石墨颗粒的微晶尺寸(Lc,La)和石墨化度(G)是不同的(表3)。WG沥青基石墨最小,SC沥青基石墨次之,AR沥青基石墨最大。源自沥青的石墨颗粒的不同尺寸的微晶可能具有不同程度的完整性和在石墨块中形成的连接传导通道的优选取向,这将对石墨材料的热传导产生不同的影响。沥青衍生石墨的微晶尺寸越小,石墨块的热导率越低。石墨微晶尺寸越大,石墨块的导热系数越高。

不同沥青在2800℃石墨化得到的石墨颗粒的偏光显微照片如图5所示。从图中可以看出,WG沥青基石墨颗粒具有细小的镶嵌结构,石墨微晶尺寸较小,因此其取向性较差。因此,以WG沥青为粘结剂制备的石墨块导热系数较低。NP基石墨颗粒具有粗大的镶嵌结构,部分区域具有明显的取向结构,石墨微晶的尺寸和取向明显提高,这可能与沥青聚合形成流线型结构大分子有关,因此以其为粘结剂制备的石墨块的导热系数也有所提高。钪基石墨颗粒主要是粗镶嵌结构。虽然石墨微晶的尺寸比WG沥青大,但晶体的取向度不是很高,所以以SC基石墨颗粒为粘结剂制备的石墨块的导热系数不是很高。MP基石墨颗粒具有明显的长程微晶堆积和择优取向结构,晶粒尺寸较大。沥青在熔化和流动过程中形成的石墨片层取向度较高,有利于制备高导热石墨材料。特别是热处理过程中的AR沥青

形成的石墨颗粒具有明显的碳层堆积和长程有序结构,石墨晶体的择优取向度明显提高,石墨微晶尺寸明显增大,因此以其为粘结剂制备的石墨块的热导率最高。由+32目鳞片石墨和不同量的AR沥青制备的碳块样品在2800℃石墨化后的室温热导率和热扩散率如图6所示。从图中可以看出,石墨块试样的室温热导率和热扩散率随着沥青结合料用量的增加而增加,直到沥青结合料用量达到14wt%时,超过此用量后试样的室温热导率和热扩散率略有下降。对于高导热系数的石墨块,对导热系数的贡献主要来自鳞片石墨(82wt%~96wt%),中间相沥青和后续热处理形成的焦炭或石墨起连接和传导作用。如图7所示,石墨块内部有序堆叠的片状石墨和沥青粘合剂衍生的石墨颗粒的理想堆叠结构显示,由于外力和熔融沥青粘合剂的流动,片状石墨在模具中优先取向(图3和4),石墨片堆叠层之间和颗粒之间的间隙被沥青粘合剂填充和粘合。对于具有相同粒度的片状石墨,其最紧密堆积排列所需的中间相沥青粘结剂的量

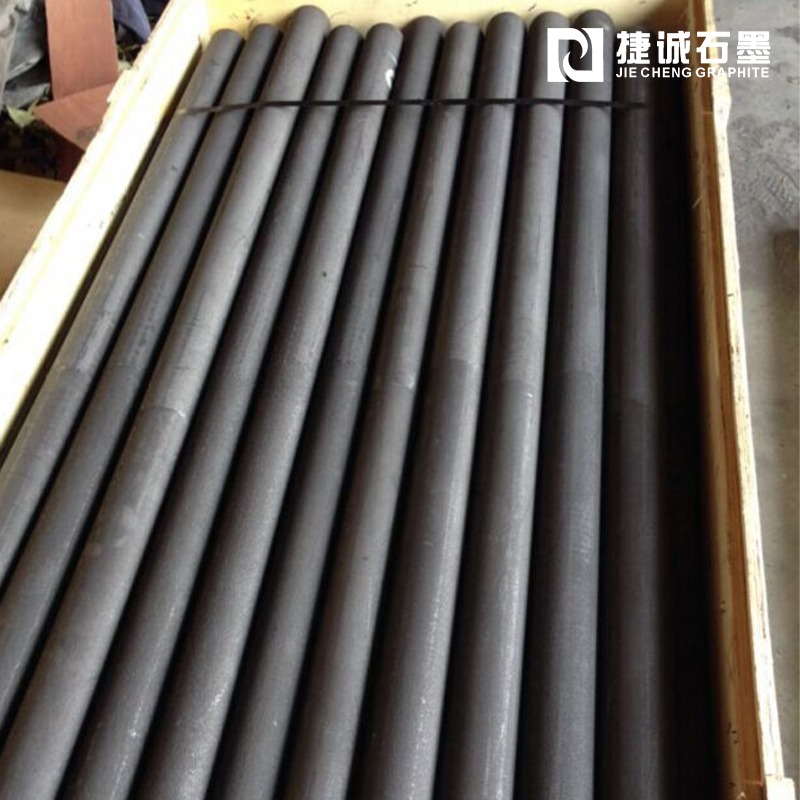

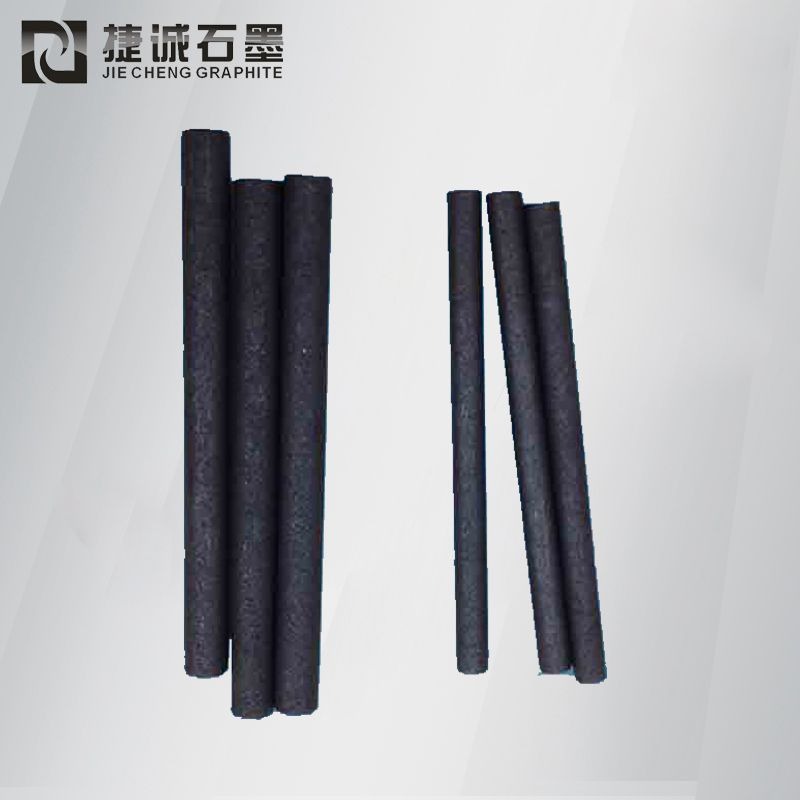

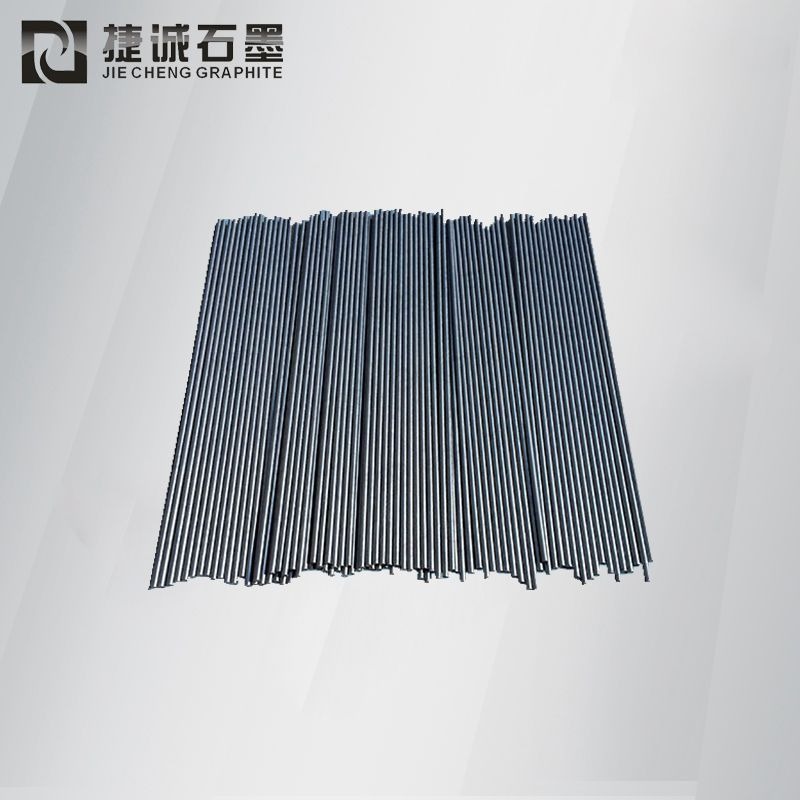

1)以天然鳞片石墨和中间相沥青为原料,通过中温热压,然后高温碳化和石墨化,可以制备出高择优取向的定向高导热石墨块体材料。

2)原材料的组成和比例(鳞片石墨的粒径/纯度、沥青结合料的种类/性能及其用量/比例)和制备工艺(热压条件、热处理温度、掺杂处理等。)对所制备的石墨材料的热导率有显著影响。以86wt%+32目鳞片石墨和14wt%AR中间相沥青为原料,在500℃、10 MPa压力下热压成型的炭块在2800℃石墨化,试样的综合热物理性能(不考虑机械载荷)良好,堆密度大于1.91 g/m3,室温热导率高达550 W/(m·k),3000。

3)天然鳞片石墨基石墨块体材料在生产、加工和成本上具有一定的优势,其高温导热性能优于普通金属。此外,石墨材料的固有特性有望在一些特殊环境下(如高温、腐蚀等)取代传统金属材料。)用作定向导热和散热的热管理材料。

(充分浸泡和包覆,与其物理性质密切相关)有一个较好的值(如14wt%),低于或高于该值都无法获得热导率较高的石墨样品。粘结剂在高温下石墨化,形成不同有序度的碳(石墨)颗粒(图5)。微晶(Lc,La)的尺寸(表3)和微晶沿导热方向的优选取向(图7)决定了石墨块内部导热通道的完整性和连续性,从而影响石墨块的整体导热性[17]。因此,选择纯度高、光学各向异性发达、结构呈流线型、残炭率高、熔融后粘度低、易流动取向、石墨化后微晶尺寸大、结构更规整的中间相沥青作为粘结剂,更有利于提高石墨材料的导热性能。

天然鳞片石墨的纯度和粒度石墨块的高导热系数主要来源于鳞片石墨,鳞片石墨占成分的绝大部分。因此,鳞片石墨的纯度和粒度对其导热系数有一定的影响。将实验中使用的天然鳞片石墨原料(纯度99.5%)浸泡在氢氟酸中,然后用水洗涤。所制备的石墨块在室温下的导热系数略有增加(~ 10w/(m·k),约2%),这主要是由于去除了一些微量粉尘和矿物质(如二氧化硅、氧化铁等)。)影响导热率。但氢氟酸处理对设备要求高,其制备工艺复杂,明显增加了石墨材料的生产成本。而且鳞片石墨在提纯过程中容易破碎,导致石墨块最终导热系数提高不大。用不同粒度的鳞片石墨和14wt%AR沥青粘结剂制备的石墨块样品的室温热扩散率和热导率如表4所示。从表中可以看出,石墨块样品的室温热扩散率和热导率随着鳞片石墨粒径的增大而增大。这是因为鳞片石墨本身具有层状结构,热压时容易沿垂直热压方向排列。材料的取向度越高,晶格排列越规则,对导热越有利,其导热系数越高。石墨的粒度越大,其本身的缺陷越少,其导热性和导电性越好,并且具有优选的取向。

热处理温度从图8中可以看出,14wt%AR沥青制成的炭块样品在不同温度(1000~3000℃)下炭化石墨化后导热系数明显提高,这与高温热处理过程中中间相沥青粘结剂的结构演变有关。中间相沥青是一种容易石墨化的原料,沥青焦变成炭(石墨)后结构规整,分层堆积取向度为度。同时,在石墨化过程中,随着沥青碳-碳网状平面的生长和发展,产生了或多或少的规则性石墨片层[19],从而显著提高了其导热性能。石墨化样品在300℃时的室温热导率高达622 W/(m·k)。

石墨片层的面积比例大,石墨片层之间的界面缺陷少,晶格波在石墨网络平面内散射的几率也减弱[5]。因此,由大尺寸鳞片石墨制成的石墨块具有更高的热导率。但+20目鳞片石墨制成的石墨块热扩散系数和导热系数异常,因为鳞片石墨太大,无法与沥青结合料均匀混合,混合过程中容易与陶瓷球碰撞。同时,在热压过程中,粒径过大的鳞片石墨可能因受力不均而变形损坏。另外,粒径大的天然鳞片石墨比表面积小,达到最紧密堆积的理想状态所需的沥青结合料用量可能小于14wt%,更多的沥青结合料会在块体中团聚。在后续的高温热处理过程中,沥青会以气态形式分解挥发,导致材料内部缺陷和孔隙增加,导致石墨块的热扩散系数和导热系数降低。

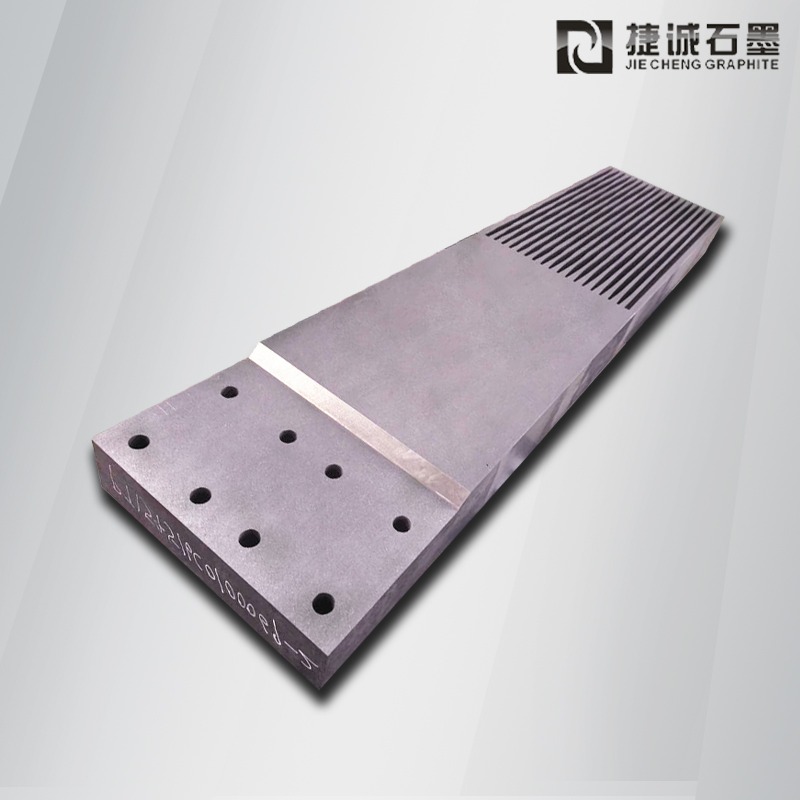

热压温度和压力以+32目天然鳞片石墨和14wt%AR沥青为原料,在不同热压温度(压力10 MPa)下制备的石墨块的物理性能列于表5。从表5可以看出,300℃热压制备的炭块在后续的高温热处理过程中,由于沥青结合料的挥发分解,会产生明显的膨胀,其体积密度较低,石墨块内部孔隙率和缺陷较高,因此室温下的热扩散率和热导率较低。500℃热压制备的石墨块体积密度高,内部孔隙率和缺陷低,无序堆积石墨的成分也低,因此室温下的热扩散率和热导率大大提高。这可能是由于沥青在500℃热压后,已经完成了半炭化过程,形成半焦或焦炭,在后续的高温热处理中基本不再挥发或分解很少[19]。因此,所获得的石墨块的体积密度变化很小,并且减少了导致其内部石墨片取向结构无序的因素。当热压温度进一步提高到650℃时,沥青结合料在压力下完全碳化,在后续的高温热处理过程中对材料内部结构影响不大。因此,石墨块在室温下的热扩散率和热导率进一步提高,但650℃的高温热压对实验设备要求更高。

热压温度为500℃,热压压力为4~12 MPa。研究发现,在10 MPa压力下制备的石墨块的体积密度(1.91~2.0 g/cm3)较高,其室温热导率也较高。材料致密化所需的压力与模具中的熔融中间相沥青均匀包覆粘结石墨片所需的驱动力,以及在后续高温热处理过程中限制沥青挥发分解“松弛”和材料体积膨胀的应力有关。所以需要材料致密化所需的压力。