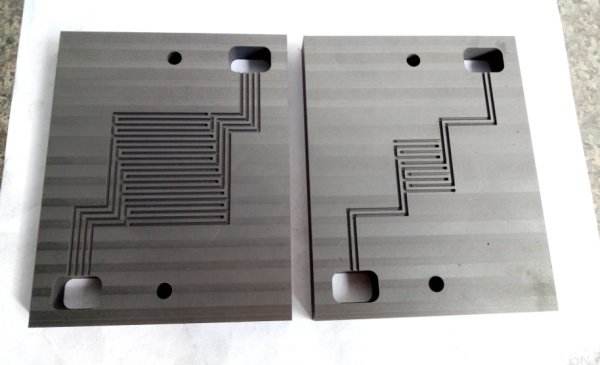

石墨加工的流程是什么?

石墨是一种常见的非金属资料,呈黑色,具有耐高低温性、杰出的导电导热性、杰出的润滑性和稳定的化学特性; 导电性好,可用做电火花加工中的电极。与传统的铜电极比较,石墨具有耐高温、放电消耗小、热变形小等许多优点,在精密复杂件以及大尺寸电极加工方面表现出更好的适应性,已逐步替代铜电极成为电火花加工电极的干流。另外,石墨耐磨资料能在高速、高温、高压的条件下运用,不需求润滑油,很多设备广泛选用石墨资料制成的活塞杯,密封圈和轴承等

石墨切削加工功能分析:

石墨归于非均质结构的脆性资料,石墨切削加工是经过石墨资料的脆性开裂生成不接连的切屑颗粒或粉末来完成的。针对石墨资料的切削机理,国内外学者做了很多研究,国外学者以为石墨切屑形成过程大致是在刀具切削刃与工件接触时,刀尖处有揉捏破碎,形成细微切屑和细微凹坑,并发生了一条裂纹,裂纹会向刀尖前下方延伸扩展,形成开裂凹坑,工件的一部分因刀具推进发生破碎,形成切屑。国内学者以为石墨颗粒极其微细,刀具切削刃的刀尖圆弧较大,因而切削刃的效果类似于揉捏,刀具———工件接触区的石墨资料受刀具前刀面及刀尖部分的揉捏效果,发生脆性开裂,从而形成崩碎切屑。

石墨切削加工工艺:

石墨资料的传统机械加工办法有车削、铣削、磨 削、锯削等,但都只能完成形状简略、精度不高的石墨件加工。跟着石墨高速加工中心、刀具以及相关配套技能的快速开展和使用,这些传统加工办法现已逐步被高速加工技能所替代。实践表明: 由于石墨的硬脆特性,在加工时刀具磨损较为严峻,因而,建议运用硬质合金或金刚石涂层的刀具。

石墨高速加工中心:

石墨切削加工中会发生很多的粉尘,污染环境、影响工人健康、影响机床,因而,石墨加工机床有必要配备杰出的防尘、除尘设备。由于石墨是导电体,为避免加工过程中发生的石墨粉尘进入机床电器元件中发生短路等安全事故,应对机床的电器元件进行必要的保护。

石墨高速加工中心为完成高速选用高速电主轴,为下降机床的振动需求规划低重心结构,进给机构多选用高速度高精度的滚珠丝杠传动,规划防除尘设备等。石墨高速加工中心的主轴转速通常在 10000~60000r/min之间,进给速度可以高达 60m /min,加工壁厚可以小于 0.2mm,零件的表面加工质量和加工精度高,是目前完成石墨高效高精度加工的主要手法。

跟着石墨资料的广泛使用以及石墨高速加工技能的开展,国内外高功能的石墨加工设备逐步增多。

本文主要从石墨特性、切削加工工艺和石墨高速加工中心的结构等方面,对石墨机械加工工艺进行探讨。跟着机床技能和刀具技能的不断开展,石墨高速加工技能需经过切削实验和实际使用进行深入研究,在理论和实践方面提高石墨机械加工的技能水平。