石墨加工厂在进行石墨化时要如何改造供电设备?

石墨加工厂纷纷改造交流石墨化为直流石墨化,都获得了不同的节电作用。到20世纪80年代末交流石墨化炉多数现已筛选,每吨石墨电极的能源消耗水平大约下降了30%左右(20世纪80年代末与70年代末比较)。但是石墨加工厂直流石墨化供电设备标准不一致,输出直流电流及电压调度规模与石墨化炉长度合作不尽合理,影响节电作用,一批容量较小的3.340~6.680MV·A直流供电设备有待于升级改造,直流送电的石墨化炉的节电还大有潜力可挖。石墨化炉通电时上升功率受温升操控,变压器功率输出从低到高,到达最高功率后又逐渐下降,因此通电全过程的平均功率只有变压器容许最大功率的50%左右。国内已有几家炭素厂研讨了恒功率通电的可能性,改动输出电压和电流等级,以便前进石墨化炉在通电过程中的平均功率,充分利用变压器的供电才干,缩短通电时间,下降每吨石墨化品的电耗,业已获得必定作用,为石墨化炉节电开辟了一条新路。

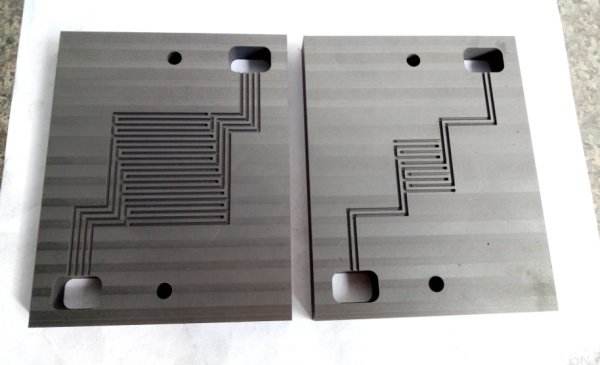

石墨化供电设备的改造。石墨化炉是“电老虎”。石墨化生产的节电一是从工艺上着手改进,如合理装炉、使用适宜的电阻料、编制能充分发挥供电设备效能的送电曲线;二是改交流送电为直流送电。交流石墨化炉为单相用电,单相交流用电会构成电网相不平衡,并且交流石墨化炉短网的电感丢失大,功率因数低。跟着大功率整流设备的过关,石墨化炉选用直流送电的条件逐渐老到。国外最早使用直流送电是在20世纪60年代中期。吉林石墨加工厂在研讨国内外石墨化节能技术的基础上,于1975年自行设计、制作设备建成了第一组大功率直流石墨化供电机组,经运转验证完成了电网的三相平衡,前进了功率因数,并且由于起伏增大了经过炉芯的电流密度,不只升高了炉温(从曩昔的 2300~2500℃左右前进到2500~2700℃),一起也缩短了送电时间,因此有利于前进优级品率,添加产量及下降电耗(每吨制品约下降100kWh)。到“七五”期末,吉林炭素厂的八组交流(变压器容量为5000kV·A)石墨化炉合并改构成六组直流石墨化炉(变压器容量增至16.000~20.000MV·A)。吉林石墨加工厂三组石墨化炉改造前后技术目标比照。