石墨坩埚冶炼过程是什么?

冶炼操作流程

加料:

当炉子加热到800℃以上时,将坩埚从炉子中取出,小心地将搅拌好的炉料加入坩埚中。注意不要把它撒在坩埚的外壁上。炉料的上部应覆盖少量硼砂,以防止炉料被炉气带走。电荷可以多次添加。当炉料部分熔化时,可以在坩埚中再加入一些炉料,但要用纸包好,加入时要防止散落在炉内。进料时,应停止油和风。

配料准备

配料的制备主要指金泥。湿金泥一般含有25 ~ 40%的水分。用坩埚熔炼时,金膏必须提前烘干,因为潮湿的金膏会导致坩埚爆炸。在转炉冶炼时,可根据情况确定。预干燥有利于氧化熔剂的充分利用。

助焊剂一定要打碎,然后在一个大铁盘里和金膏彻底混合,翻几遍。这样可以使熔剂与金泥充分接触,保证氧化造渣反应完全。干金泥搅拌时要喷少许水,防止飞散损失。海绵金和重砂的成分比较简单。只要沉甸甸的沙子混着担子。要熔炼海绵,只需将其放入坩埚中,在下部和上部加入一定量的熔剂即可。

熔化:

所有的炉料加够之后,就会进入融化阶段。由于去除了造渣反应产生的气体,特别是使用含水硼砂时,大量水分蒸发,导致熔融沸腾。反应后熔体完全平静,熔化时间主要取决于坩埚中物料的多少。通常一个20的坩埚一次可以熔化10 ~ 15公斤的金泥,大约需要1.5小时。在熔化过程中,由于熔体沸腾,一些炉渣经常随着一些炉料溢出坩埚并流入熔炉。当炉内堆积大量炉渣时,坩埚的砖就会浮起。这个时候必须用铁瓢把炉内的炉渣舀出来,这是一项非常辛苦的工作。

熔化后,停止供油和供气,用夹钳将坩埚从炉中取出。将熔体快速倒入锥形铸铁罐中)。根据比重从炉渣中分离。将罐移入水箱冷却后,将凝固的熔体倒出,铺放底部的金块。

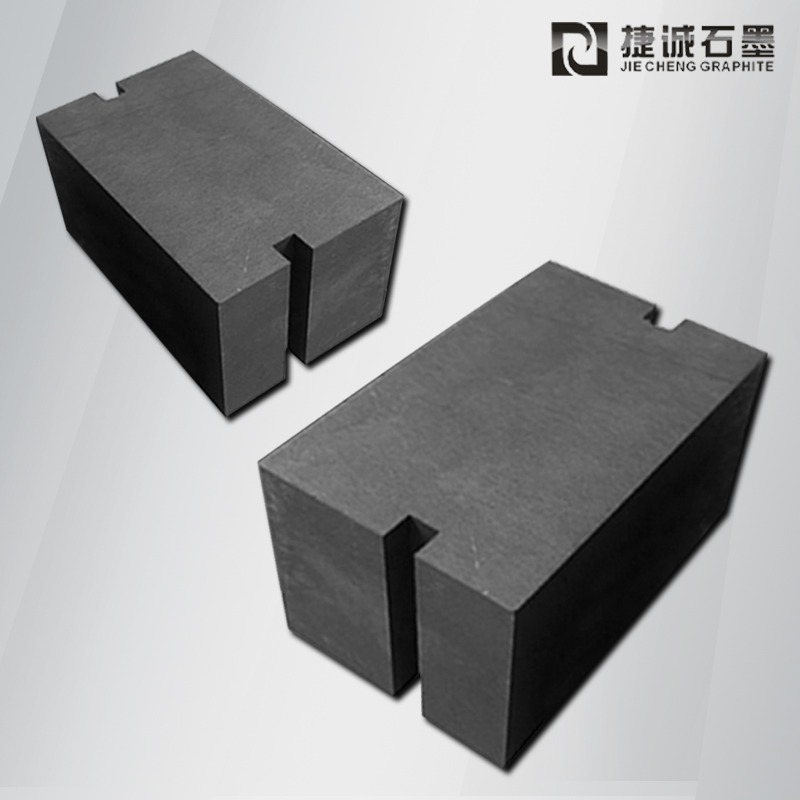

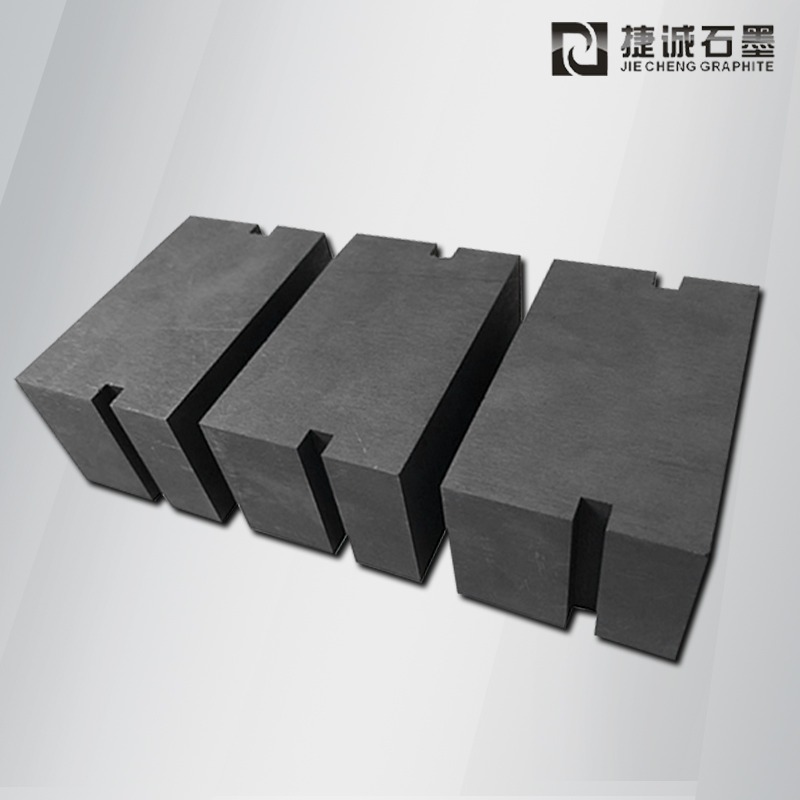

所有金泥冶炼完成后,收集金块用于铸锭。使用过的坩埚要仔细检查,腐蚀严重的坩埚要取出。用过的坩埚一般不用于铸锭。

坩埚的熔炼操作可分为加热、加料、熔化和铸锭四个步骤。

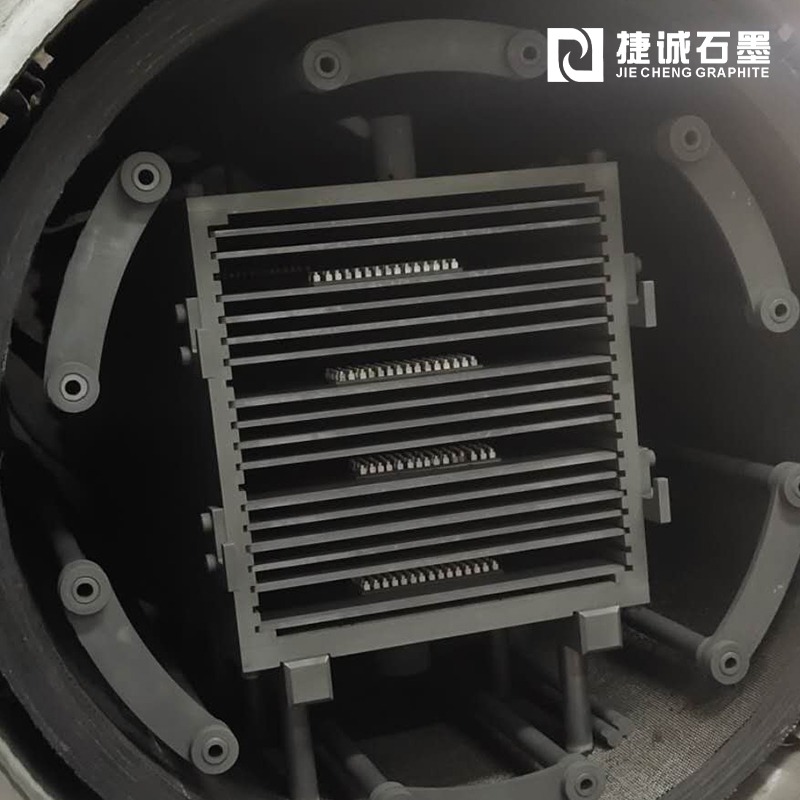

加热:

石墨坩埚加热时直接用木头点燃,然后直接启动燃烧器向炉内导入燃料和空气。必须仔细选择坩埚。由于坩埚可能潮湿,使用前必须严格烘烤。严重潮湿的坩埚应缓慢烘烤,以免突然受热而爆裂。有两种用作石墨坩埚衬里的耐火材料。一种是将耐火坩埚套在石墨坩埚中,两坩埚之间的间隙用石墨粉填充。另一种是将机制木模放入石墨坩埚中并在坩埚内壁之间加盖一层耐火材料,然后烘烤烧结形成内衬。当衬里损坏且石墨坩埚处于良好状态时,可移除衬里,并可重新给耐火坩埚或衬里加衬里。