该怎么降低石墨坩埚损耗成本?

目前商用锂离子电池的正极材料仍以石墨材料为主。在作为阴极材料的石墨材料的制备过程中,需要首先粉碎块状或大颗粒的天然石墨或人造石墨前驱体(石油焦、针状焦、沥青焦等。)制成适当粒度的粉末颗粒,然后碳化和石墨化,例如将天然石墨石墨化,以除去天然石墨中的杂质元素。将C的纯度提高到99%以上,或者例如在石墨化之前碳化石油焦、针状焦和沥青焦,可以提高其容量和循环性能,从而制备出合格的石墨负极材料。

不需要频繁调整参数。

●系统接入ERP接口,为企业提供所需数据。

●系统设计中预留自动装载空坩埚(机械接口)和自动卸载装满坩埚的接口。

接口(机械接口),未来将升级为无人值守、自动连续生产。节省人力和资源。为企业升级到无人工厂做准备。

●多传感器监控设备的运行状态。确保设备的稳定运行。

●灌装头配有排气装置,可轻松实现高密度灌装。

●固定螺丝安装结构,填充时不会影响材料性能。

●无尘灌装,灌装过程无粉尘。

●设备具有自动收集功能。避免手动清洁过滤器。避免材料浪费。

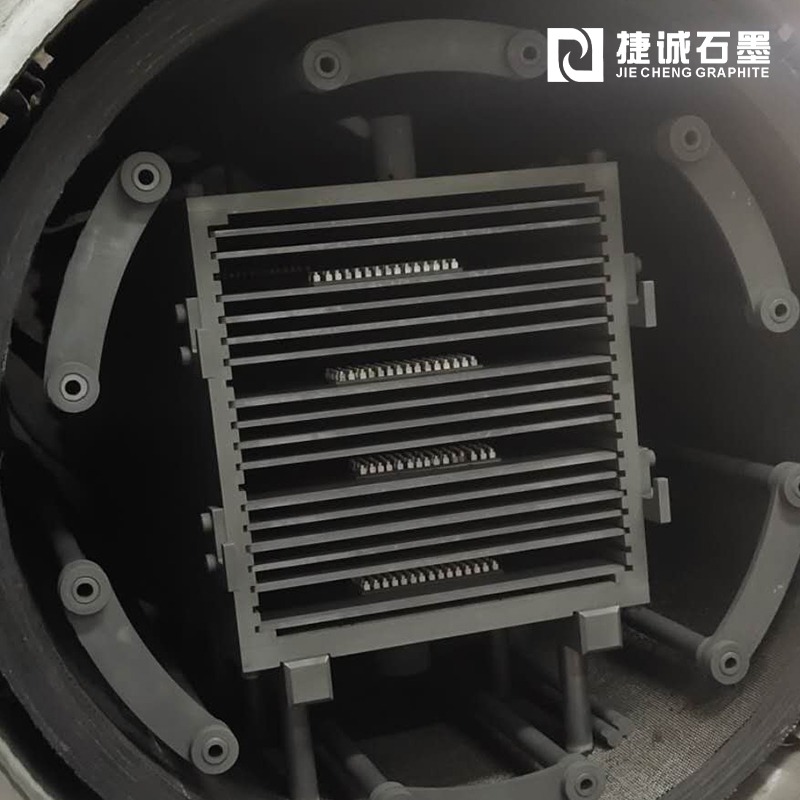

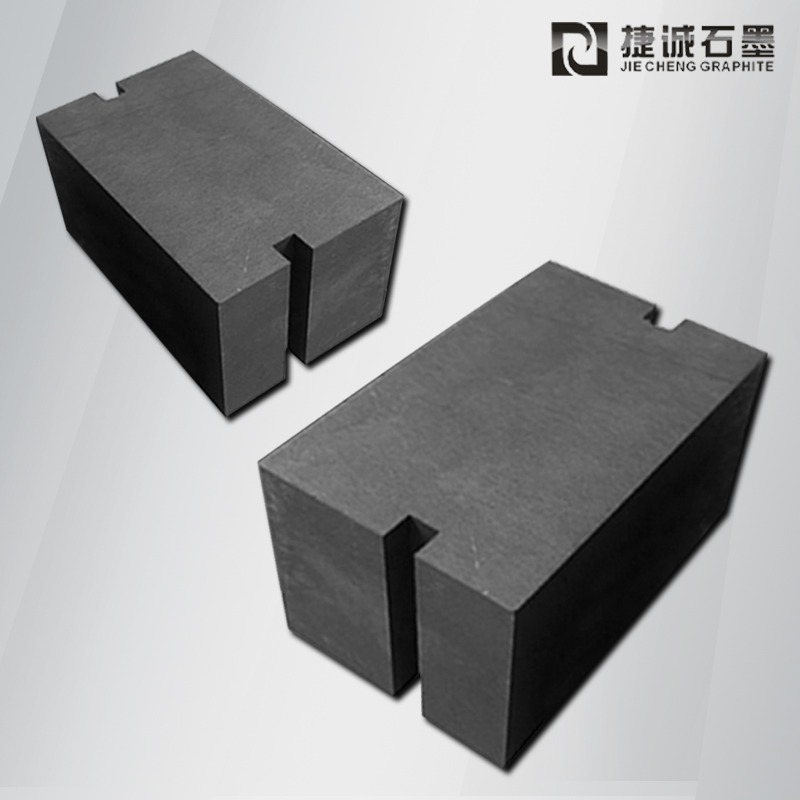

在石墨的碳化和石墨化过程中,应将天然石墨、石油焦、针状焦或沥青焦装入坩埚(直径0.4-0.6m,高1.2m),然后将坩埚放入碳化炉或石墨化炉中进行碳化或石墨化。

但是,在现有技术中,坩埚装料时存在以下问题:(1)装料多为人工操作,工人劳动强度大,效率低;(2)在加料过程中,粉末容易泄漏,造成环境污染;(3)由于物料比重小,坩埚装料少,装料不密实,每次产生的石墨物料少,导致电费和坩埚损耗成本较高。

石墨坩埚自动灌装机主要是针对坩埚灌装劳动强度大、传统灌装密实度不够、效率低、粉尘大而开发设计的。根据安装在容器下方的位置传感器给出的信号,完成灌装、挤出、计量、提升等任务。在灌装过程中,专用的脱气装置可以将细粉中所含的空气排出,可以保证出料口的物料以团簇的状态灌装到坩埚中,粉尘会大大减少,从而实现高密度灌装。特别适用于超细石墨粉的灌装。

产品特点:

●专用脱气装置可排出细粉中所含的空气,保证填充物料的高密实度,比手动可多装一到两公斤的物料。

●特殊的脱气装置可以将细粉中所含的空气排出,可以保证出料口的物料以团簇的状态装入桶内,粉尘会大大减少,可以为客户减少物料损失。

●液压驱动托盘提升和挤压。提升高度和速度可任意设定,减少了灌装口与物料表面的间隙。由于脱气的作用,在整个灌装过程中,基本上没有灰尘被带出污染的环境。

●脱气防漏阀,可确保超细粉末不会滴落。

●油马达和伺服比例阀控制螺杆,性能稳定,运行可靠。不会因为导电粉尘而出现燃烧故障。确保设备稳定可靠运行。

●PLC控制,触摸屏人机界面显示,操作简便,不同坩埚高度参数记忆,

●系统能自动识别不同坩埚高度,自动修正装填参数,保证装填的均匀性。