石墨坩埚烧制过程是怎么样的?

石墨坩埚具有良好的导热性和耐高温性。在高温使用过程中,热膨胀系数小,对快速升温和降温有一定的抗应变能力。对酸碱溶液有很强的耐腐蚀性,化学稳定性优异。石墨坩埚在烧制过程中,生坯的排列和结构发生了一系列变化,主要是塑性耐火粘土。石墨坩埚烧制的基本过程可分为以下四个阶段:

1.中温烧制阶段:700-900℃

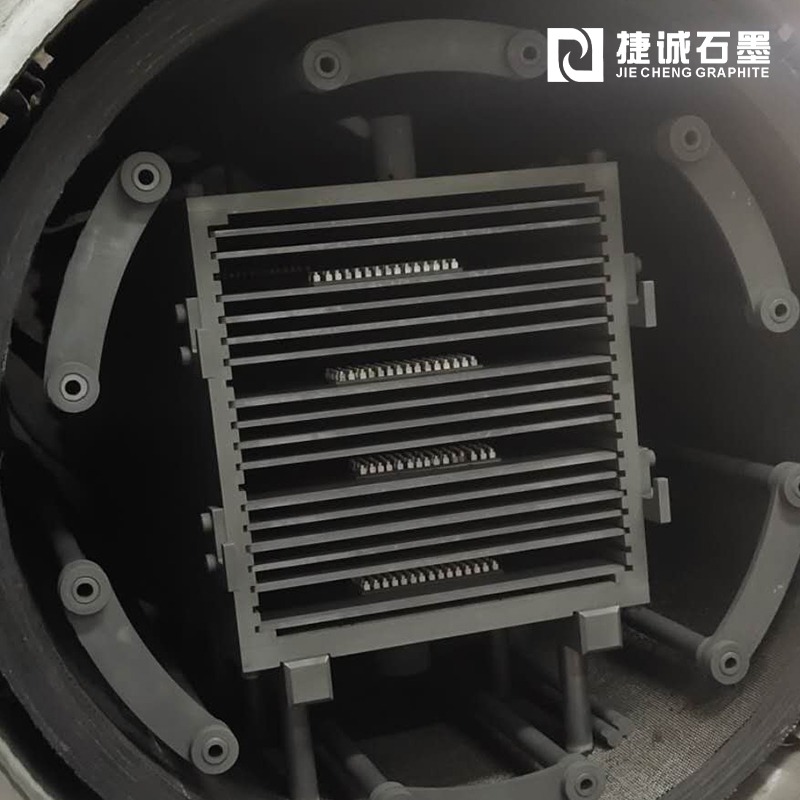

此时,粘土中的无定形Al203可以部分转化成Y形结晶Al203。当窑温逐渐升高时,游离的Al203和Si0 '会结合成固体固化硅酸盐(又称百花法),坩埚内的石墨与熟料粘结固化成一个整体。在石墨加工中的中温烧结过程中,石墨坩埚|石墨匣钵表面的釉层随着温度的升高逐渐熔化,形成玻璃釉膜,封闭或覆盖在坩埚表面,保护坩埚不被氧化。这期间升温速度要快。窑中的火焰优选是还原火焰。

2.高温烧制阶段:

这个阶段的温度是1000-1200 cc。此时坩埚中的粘土在中温下烧结固化,然后逐渐转化为莫来石,如3a1203+2si07: 3al203' 2si0,(莫来石)。在此期间,升温速度应快于中温(俗称火过程放大),窑内火焰应控制为中性焰或还原焰。在坩埚的高温烧结过程中,釉层已经完全熔化,形成玻璃状釉膜,封闭在坩埚表面。如果烧结温度超过釉*高温极限,容易流掉,形成坩埚氧化。所以在高温烧结的过程中,要注意石墨坩埚|石墨匣钵釉层的熔化,防止因过烧而达不到烧结。莫来石(3a 1203’2si 02)是一种物理化学性质稳定的高级耐火矿物。

密度、硬度、耐火性、负荷下软化点都很高,热膨胀系数小。在坩埚的排列结构中,它起着固结、硬化和承重的作用。因此,在坩埚烧结过程中,由于塑性耐火粘土的热效应,石墨与熟料固结为一个具有一定机械强度的整体。因此,烧结温度和操作过程中的温度控制对石墨坩埚|石墨匣钵产品的质量和使用寿命有重要影响。

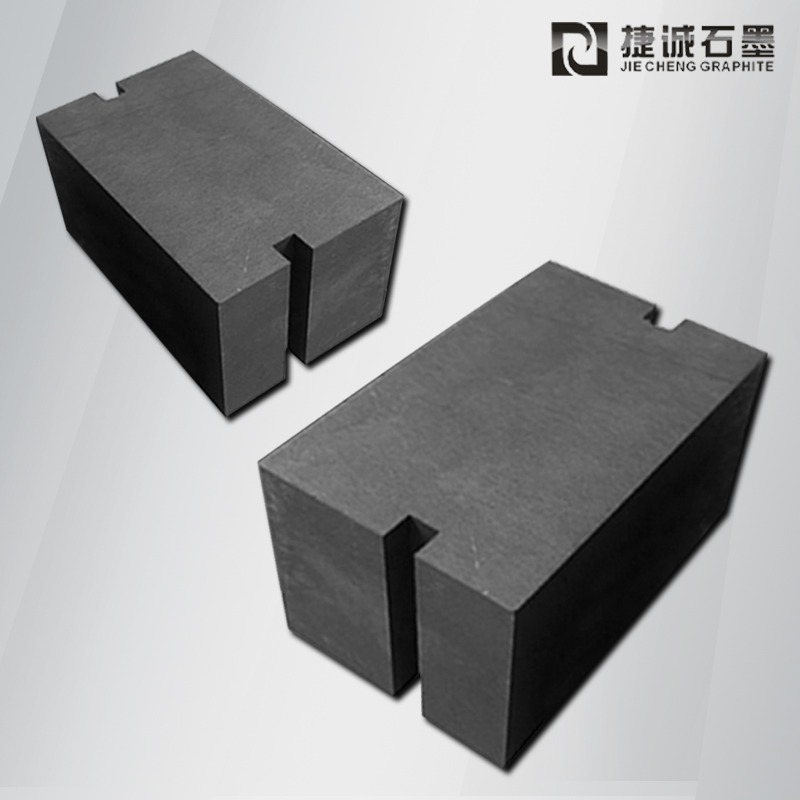

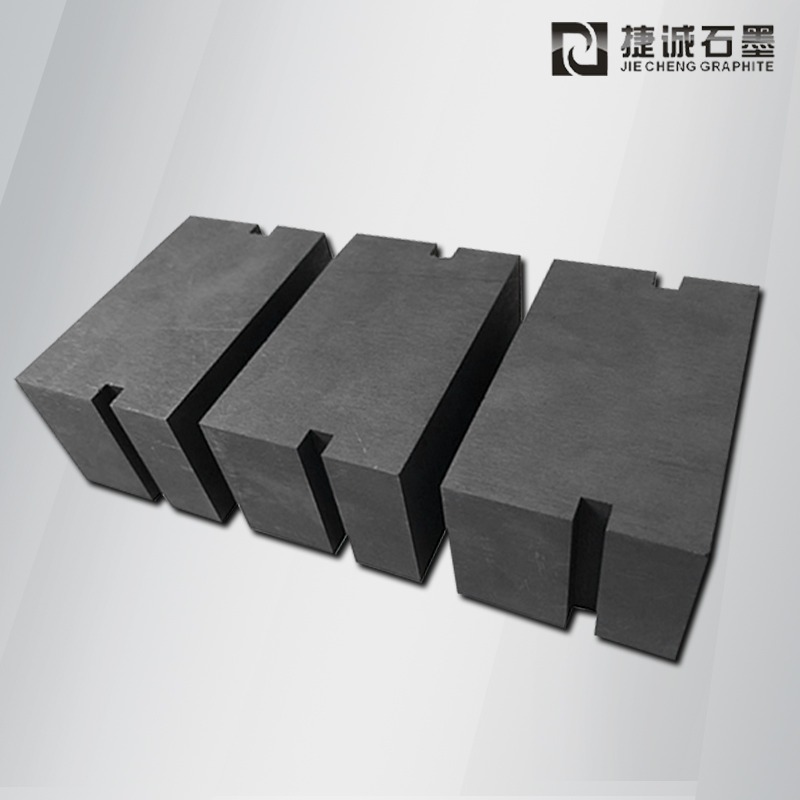

石墨坩埚石墨制品广泛用于冶金、铸造、机械、化工等工业部门锻炼合金工具钢,冶炼有色金属及其合金。具有良好的技术经济效果。

3.预热和烘烤阶段

炉温在100℃-300℃之间,是石墨坩埚|石墨匣钵坯去除残留水分的过程。窑的天窗要打开,升温要慢,特别是石墨坩埚|石墨匣钵内剩余水分超过3%时,要严格控制温度,温度叠加容易出现坩埚开裂和罐体爆炸。

石墨坩埚是如何烧制的?

4.低温烧制阶段,400-600℃

是坩埚烧结的低温阶段。随着窑温的升高,坩埚中的结合水开始分化并被扫除。粘土的主要成分A1203和Si02曾经是游离的:坩埚表面的釉层没有熔化,所以升温速度应该还是比较慢的。如果升温速度过快、不均匀,也容易爆罐、塌堆。