石墨制品材料该怎么提纯?

石墨片上一期小编介绍了石墨的提纯方法。本期小编介绍每种方法的优缺点。

1.酸碱净化。碱法提纯石墨含碳量可达99%以上,具有一次性投资低、产品品位高、工艺适应性强的特点。石墨片的小编提醒你,这种方法还有设备常规,通用性强的优点(除了石墨,很多非金属矿都可以用碱酸法提纯),现在在国内已经广泛使用。其缺点是能耗大,反应时间长,石墨损失大,废水污染严重。

2.氯化焙烧法。氯化焙烧法焙烧温度低,氯气消耗少,大大降低了石墨的生产成本。同时,石墨制品的含碳量与氢氟酸处理的相当,氯化焙烧法的回收率更高。但氯气有毒,有腐蚀性,对设备操作要求高,需要严格的密封,尾气必须妥善处理,这在一定程度上限制了它的推广应用。

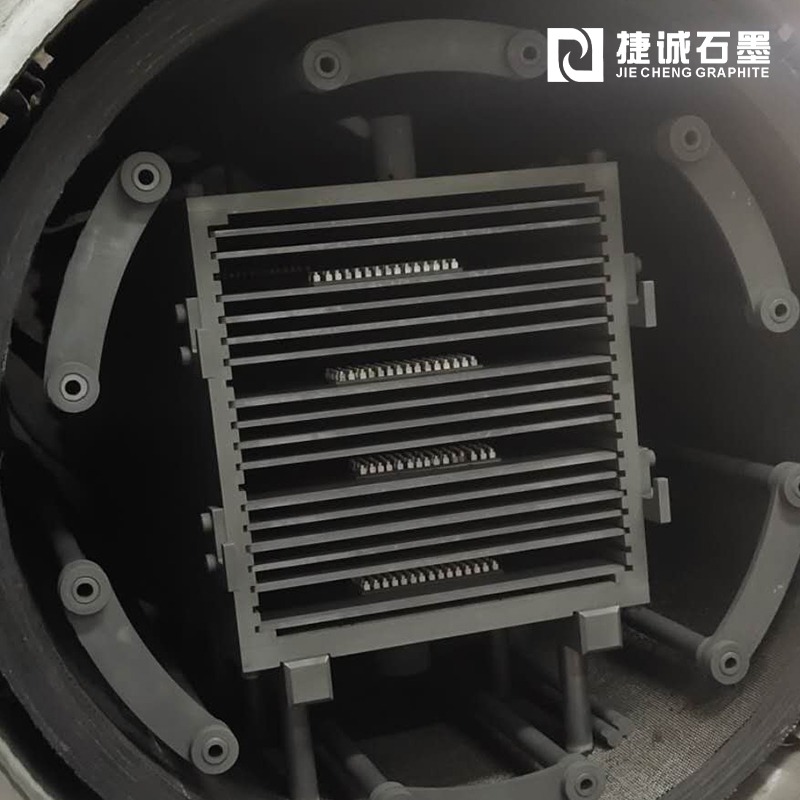

3.高温法z的优点是产品含碳量极高,可达99%以上。995%,但缺点是高温必须特别设计建造。

炉,昂贵的设备,一次性投资,此外,高能耗,高电费增加了生产成本。而且苛刻的生产条件也使得这种方法的应用范围极其有限。只有国防、航天等场合。那些对石墨制品纯度有特殊要求的厂家会考虑采用这种方法进行小批量生产石墨,而这种方法在工业上是无法推广的。比较表明,几种石墨提纯方法各有优缺点。碱法操作简单,生产成本低,生产条件低,但生产的石墨中固定碳含量低,达不到99。目前为9%。氢氟酸除杂效果好,产品中固定碳含量高,但氢氟酸毒性大,腐蚀性强,需要严格的安全防护措施和生产条件,废水不易处理。因为氯气有毒,有腐蚀性,所以烘烤方式也需要严格密封。高温法可以生产出非常高品位的高纯石墨,但由于其自身的局限性,目前还无法推广,只在小范围内应用。

4.氢氟酸法。氢氟酸法Z的主要优点是除杂效率高,所得产品品位高,对石墨产品性能影响小,能耗低。缺点是氢氟酸毒性大,腐蚀性强,生产过程中必须采取严格的安全防护措施,对设备的严格要求也导致成本增加。另外,氢氟酸法产生的废水毒性大,腐蚀性强,需要严格处理后才能排放。环保投入也大大降低了氢氟酸法低成本的优势。

5.浮选法是常规的矿物提纯方法之一,能耗和药剂消耗Z低,成本Z低,这是浮选法提纯石墨的Z优势。然而,通过浮选提纯石墨只能有限地提高石墨的品位。对于鳞片状石墨,多级研磨不仅不能解离其完整单体,而且不利于保护大鳞片石墨。因此,通过浮选进一步提高石墨品位既不经济也不科学。为了获得含碳量大于99%的高碳石墨,需要用化学方法对石墨进行提纯。